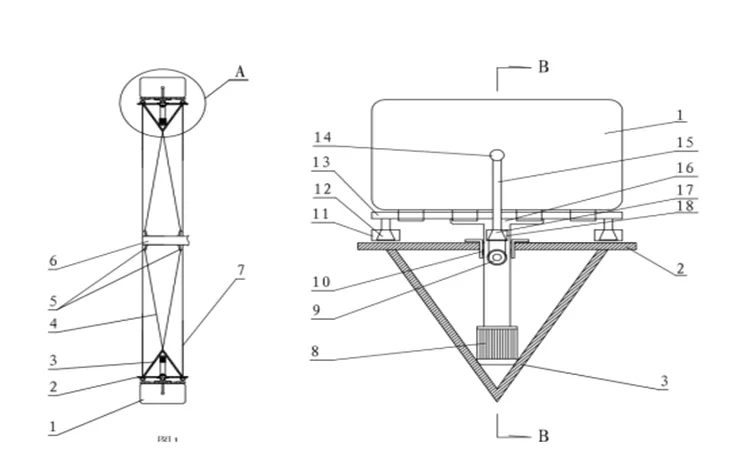

两种叶轮结构对此图(左图1,右图2)

背景技术:如图1所示,现有三叶片叶轮虽然也是绕共轴线旋转,即存在着以下缺陷。缺陷1、整个叶轮只有三只叶片,(动力臂)无法实现让更多的动力设置在动力臂的远端。缺陷2、动力分散在整体叶片多处,(叶根至叶尖)而不是积中在力臂的远端。缺陷3、几十米长的大叶片只是靠叶根的一端与轮毂连接,这种单支撑(抗弯曲强度)可靠性差。

如何让更多的动力作用于动力臂远端,首先需要一个具备轻量化、重载荷、高可靠性,可稳固承载多个叶尖的基体轮,从而获取力矩最大化。(如图2所示) 因此,受公路自行车轮,花鼓、辐条、刀圈结构组合的启发,设计了一种,可与现有三叶片结构塔筒、机舱兼容的单支撑水平轴结构的“全叶尖”叶轮。

叶轮具体结构是:在中心轴套的两端(背对)各安装一片碟状法兰,(组装后,类似于自行车轮花鼓)利用碟状法兰边缘均布的通孔固定斜拉索的一端,(斜拉索:类似于自行车辐条)另一端,交叉牵引Ⅴ字形轮缘内缘。(V字形轮缘:类似于自行车轮刀圈)Ⅴ字形轮缘外缘安装密封板后,截面呈高强度的倒三角型形,形成一个刚柔兼顾、利于稳固安装叶片及变桨机构,高可靠性、轻量化、重载的基体轮。以基体轮为载体,根据轮缘直径大小、周长不等,安装十几个至几十个数量不等,只有几平方米的小型叶片。其中,变桨机构安装在Ⅴ字形轮缘内,采用双轴变桨方式,根据风况调整出力叶片数量多少。(如图3所示)其中,一轴(变桨电机轴)可调整叶片攻角。另一轴,(叶片与支架连接销轴)遇,极端风况时关闭叶片,叶片与轮缘合二为一,基本上只是轮体框架,具有优越的抗台风能力。

(左图3-1 右图3-2)

设计理念充分考虑了以下几点:

一、将多个小型叶片均布在轮缘上,叶轮中间取消了筒形结构、气动性为零的叶根,和半筒形结构、气动性较差的叶中。是斜拉索替代了叶根和叶中的过度支撑。因此,全叶尖叶轮中间实度减少了至少85%,使轮缘周边气流通过更顺畅,减少乱流对轮缘上的叶片拢动。

二、采用碟状法兰的理由:1、减少主轴的使用长度。2、保持叶片与塔筒、碟状法兰与机舱罩的净空距离、不刮碰。3、保持轮体重心不前移,与现有三叶片技术轮毂重心相差无几。4、增加碟状法兰与V字形轮缘之间斜拉索的斜拉角度,增强轮体可靠性。

三、高可靠性的理由:反观现有三叶片技术,几十米长的大叶片只是靠叶根的一端与轮毂连接,这种单支撑是抗弯曲强度。而全叶尖结构是:碟状法兰与轮缘之间是利用斜拉索的拉力相互牵引,是抗拉强度。道理很简单,一根筷子可轻易掰断,要想拉断确很难,存在着天壤之别。利用,斜拉索替代了叶根和叶中的过渡支撑,两者可靠性不言而喻。

四、叶片小型化:(单体面积只有几平方米),从加工工艺、制造难度、所使用的原材料、成本、吊装、运输、疲劳寿命等等,均是根本性的改变,多个小叶片造价之合,只是现有叶片的百分之几。

五、具有噪声低的特点:全叶尖结构的叶轮因多个小型叶片分布均匀,没有三叶片每旋转一圈,嗖、嗖、嗖的噪声和抖动。

六、轮体材料选择:V字形轮缘采用密度低、强度高、抗腐蚀性能好、工艺性能好的钛合金或碳纤维。斜拉索采用耐腐蚀涂层的钢缆。因此,适应海上、陆地多种风力发电场所。

七、安装方式:V字形轮缘采用模块化、分瓣拼装,(像大型摩天轮那样的拼装方案)解决了大部件制造、运输、吊装难题。

八、与现有三叶片技术对比:目前三叶片海上概念机型,轮径220余米,容量15MW。假如,按照“全叶尖”结构设计,相同的轮径,功率可提升至40-50MW。实现的理由很简单,相同(投影)面积的叶片,所处的位置不同,叶轮扭距必然会相差N增。(物理学杠杆定理是:动力×动力臂=阻力×阻力臂) 还因为轮缘式结构,斜拉索的牵引可靠性极高,可像摩天轮那样做到超百米轮径、千吨载荷。

九、老旧机型技术改造:伴随着时间推移,昔日的老旧机型技术改造市场巨大。具体实施方案:不增加原有塔筒高度、不增加叶轮轮径。利用具有轻量化、扭距倍增的全叶尖叶轮,即可实现单机容量成倍扩容。

参数估算:小叶片单体面积:≤10平方米。小叶片厚度:≤2厘米。叶轮中间实度:减少85 %。多个小叶片面积之合:≤现有三只叶片投影总面积之合。多个小叶片总重:≤现有三只叶片重量之合的1/5。叶轮整体总重:≤现有三叶片叶轮的2/3。多个小叶片安装位置距离中心轴远,等于将动力设置在动力臂的远端,因此,叶轮扭矩 ≥现有三叶片技术三倍。

综上所述:以上简要介绍了全叶尖叶轮结构,具有原理清晰,结构简单的特点。风力发电发展需要破解的问题不止这一个,对以下问题进一步探索:

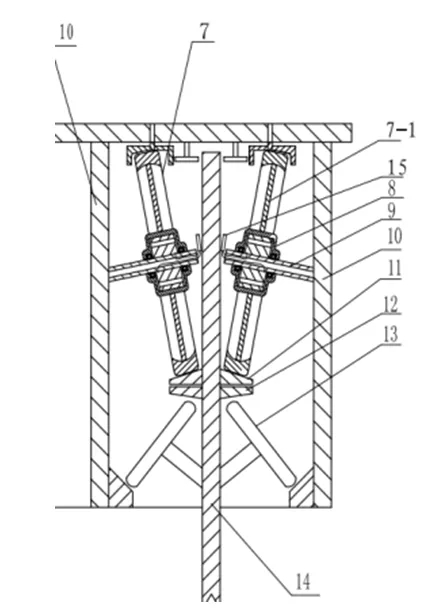

1、主轴轴承解决方案:根据滑动摩擦力与接触面积大小无关,不管是点、线、面接触,只跟滑动摩擦系数和正压力有关。主轴轴承采用,最适应于风力发电特点的低速、重载、抗冲击、可调心、无滚动体的滑动轴承。(如图4所示)滑动轴承轴颈和轴瓦是在密封、存油型轴承座内的润滑油中滑动。因滑动轴承没有滚动体和保持架,摩擦阻力小不易产生高温。每转动一圈均有完整、足够的油膜厚度,(0.05mm-0.1mm)消除了轴颈与轴瓦两摩擦表面的直接接触,具有吸振、可靠性高、成本低、不易产生高温、外径小、重量轻、适用于多种工况的优点。运维时只须排出污油、注入新油即可,大幅度延长了轴承使用寿命。

图4 主轴轴承

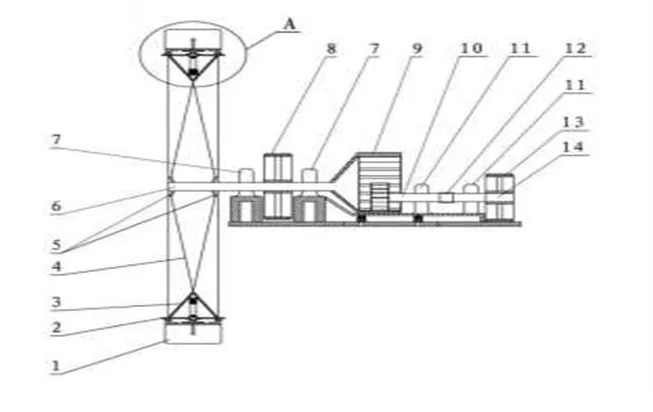

2、偏航轴承解决方案:根据滚动摩擦力与滚动体半径相关,滚动体越大滚动摩擦力越小。(也是杠杆原理)解决方案:釆用动力轮(类似动车轮)自驱偏航。

图5 偏航装置示意图

它改变了现有偏航轴承采用的内齿圈或外齿圈中间滚动体的结构,也改变了只能安装在塔筒最顶端,着力点集中的弊端。(如图5所示)

具体实施方案是:在塔筒上段的内、外壁上分别固定承重圈、限位圈,其中,动力轮轮缘的下踏面在承重圈上滚动、动力轮轮缘的上踏面在倒凹字形轨道内滚动,并承载机架及之上载荷,多个动力轮中间均设置驱动电机或液压马达。便于理解,可以形象的比喻:承重圈如同环形轨道,多个动力轮如同动车轮,倒凹字形轨道如同转向架,机架及之上的承载如同车箱,可以缓慢的前进、后退和刹车。无需再用电动机,齿轮轴与齿圈啮合的偏航方式。其中,塔筒与套筒之间的限位圈及限位轮、斜置限位轮等,将轴向、径向、倾覆力矩等综合载荷,分解至上段塔筒内、外壁多处。因此它适应于:更大筒径、更大载荷、更极端风况,具有稳定性好、造价低的特点。

3、关于变桨轴承:因采用小型化叶片变桨轻松自如,中小型轴承即可。以上基本解决了现有风机轴承应用中出现的难题。

全叶尖叶轮与三叶片叶轮比较优势在于,轮径相同、转速相同、扭矩倍增等优势,因此可采用:一塔、一轮、一轴、双发电机结构,(机舱前后各设置一台发电机)改变了三叶片一轮、一机,特别是直驱式机型前倾的问题。将对大型发电机制造、运输、吊装产生深远积极的影响。(如图6所示)

图6 变桨轴承示意图

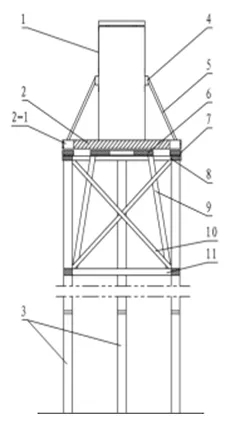

塔架结构:受,空中造楼机可将四、五千吨的自重、材料、塔吊等在内的载荷顶升至五、六百米高空的启发。本专利采用上层塔筒、下层塔架,双层支撑结构。(图7所示)其中,下层塔架:由至少三根基础桩组成,(三点成一面)上层:单一塔筒,中间:自升平台所构成。自升平台可以搭载包括塔筒之上的整机,在地面吊装后自助升高。(如图7所示)

图7 塔架结构示意图

图中序号说明:1 塔筒、2 升降平台、2-1 预留口、3 塔架立柱、4 外置法兰、5 斜支撑柱、6 支撑圈、7 橡胶支撑座、8 顶部圈梁、9 斜支撑杠、10 斜拉索、11 中部圈梁

自助升降方案:包括以下步骤:

步骤1:将自升平台预留口套入相对应的底部基础桩,并完成自升平台之上的塔筒及整机吊装。

步骤2:安装完第一节塔架立柱(或混凝土浇筑)后,利用长行程的液压缸逐级顶升至一定高度后,完成塔间连接圈梁,再安装第二节塔架立柱。

步骤3:反复循环至所需高度后,将自升平台紧固在最终一层塔间连接圈梁上。吊机只需在地面吊装上层塔筒及整机,大幅度降低了吊装高度,以顶升方式达到更高高度。为了方便大部件在全生命周期内更换维修,以及退役后拆除,下降步骤与顶升步骤相反。(图7所示)可将整机顶升至目前吊机无法达到的高度。

徦如:下层塔架高度是100米,上层塔筒轮毂高度110米,叶轮轮径200米,叶尖最大高度为310米,整机突破300米或更高。假如本发明人的设想可以实现,单机容量突破50兆瓦的目标就能实现。

另外:本人还探索了发电机冷却技术,将切底解决发电机高温运行难题。

综上所述:专利看什么?就是看结构。未来大兆瓦风机发展应该改变思路,不应一味追求大叶片、大叶轮,而是想办法让迎风面积相同的叶片,处在不同位置,提升更高效率。只有更加合理的结构+人工智能,(软硬件兼备)才是未来风电发展之路。

这不是天方夜谭,本人制作了一个直径6米的实验机,实验当天(雾霾)风速达到0.8m/s叶轮即可启动(空载),其原因,1是:出力叶片多,启动风速就低,可使年有效利用小时数跳跃式提升。2是:每只出力叶片所处位置距离中心轴远,均起到了四两拨千斤作用。是三叶片结构的叶轮不可企及的。

为了务实、无风险合作:经发明人书面同意,您可花很少的钱,先制作一个“全叶尖”小型叶轮或计算机模拟。然后用扭矩测试仪与同等尺寸的三叶片叶轮进行对比,不比不知道,经过对比,您会深切的感受到它将改变风电历史、具有革命性。

寻:愿通过实施知识产权战略,而求变的合作伙。

发明人:戚胜基

手机:13066577306(微信同号)

邮箱:24147026@163.com

凡注明“来源:中国综合能源服务网”的所有作品,版权均属本网,转载时请署名来源。如因作品内容、版权及其它问题请及时与本网联系。